Die Faserorientierung in einem Bauteil hat entscheidenden Einfluss auf die mechanischen Eigenschaften und das Schwindungs- und Verzugsverhalten. Zusätzlich wird dieses auch direkt durch den Prozess beeinflusst. Durch eine virtuelle Prozessauslegung mit Sigmasoft werden effizient verschiedene Ansätze gegenübergestellt. So erhält der Anwender eine fundierte Basis für sichere Projektentscheidungen und kann damit das für den speziellen Einsatz bestmögliche Design auswählen.

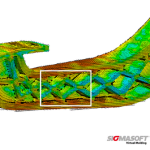

Die Faserorientierung in einem Bauteil hat entscheidenden Einfluss auf die mechanischen Eigenschaften und das Schwindungs- und Verzugsverhalten. Zusätzlich wird dieses auch direkt durch den Prozess beeinflusst. Durch eine virtuelle Prozessauslegung mit Sigmasoft werden effizient verschiedene Ansätze gegenübergestellt. So erhält der Anwender eine fundierte Basis für sichere Projektentscheidungen und kann damit das für den speziellen Einsatz bestmögliche Design auswählen.Die mechanischen Eigenschaften und damit auch das Schwindungs- und Verzugsverhalten von Bauteilen aus faserverstärktem Kunststoff hängen stark von der Faserorientierung ab (Bild 1). Will man die Leichtbaueigenschaften von diesen Kunststoffen effektiv nutzen, muss die Faserorientierung bei der Bauteil- und Prozessauslegung von Anfang an mitberücksichtigt werden. Neben den technischen Anforderungen muss jedoch immer auch der Kostendruck im Auge behalten werden.

Sigmasoft Virtual Molding unterstützt mit der virtuellen DoE (Design of Experiments) projektbegleitend alle Entscheidungen. Mit der DoE wird nicht nur ein konkretes Design validiert, sondern dieses auch im Vergleich zu anderen dargestellt. So ist der Anwender sicher, nicht nur eine funktionierende Lösung gefunden zu haben, sondern eine die die Gesamtanforderungen bestmöglich erfüllt.

Um Sigmasoft DoE optimal für Projektentscheidungen zu nutzen, definiert der Anwender alle Anforderungen klar und bringt sie in eine für die Software verständliche Form. Danach wird er von der Software durch den Prozess geführt und kann mit wenigen Klicks verschiedene Designs für eine Gegenüberstellung definieren.

Für eine Automotiveanwendung optimiert die Sigma Engineering ein Bauteil hinsichtlich der mechanischen Eigenschaften und dem Verzug, indem sie mit der Sigmasoft DoE den Einfluss verschiedener Faktoren darstellt und die Lösungen direkt miteinander vergleicht. In diesem Fall werden unterschiedliche Glasfaseranteile im Material und mögliche Positionen des Anspritzpunktes variiert. Zusätzlich werden weitere Kriterien, wie Fülldruck und maximale Fließweglänge, mit einbezogen, um einen robusten und kostengünstigen Prozess zu gewährleisten. Durch eine individuelle Gewichtung dieser Kriterien und Anpassung der Grenzwerte wird die ideale Lösung gefunden: ein mechanisch stabiles Bauteil, das formstabil und mit einem robusten Prozess produzierbar ist.

Mit Sigmasoft Virtual Molding schafft der Anwender schnell, kostengünstig und ohne Materialverschwendung eine fundierte Basis für wichtige Projektentscheidungen bei der alle relevanten Anforderungen klar dargestellt werden. Somit kann der Anwender sicher sein, dass er nicht nur eine mögliche und robuste Lösung gefunden hat, sondern die beste Lösung hinsichtlich der Gesamtanforderungen. Projektentscheidungen können mit Hilfe von Sigmasoft Virtual Molding effizient, transparent und nachvollziehbar getroffen werden.

Quelle: Sigmasoft