Wie sich im Spritzguss kleinste Losgrößen effizient und wirtschaftlich abbilden lassen, zeigt Engel Austria auf der Plastpol 2019 vom 28. bis 31. Mai in Kielce, Polen, mit zwei Anwendungen. Der Systemexperte mit Stammsitz in Österreich präsentiert mit einer hochintegrierten, assistenzunterstützten Fertigungszelle eine vollständig automatisierte Lösung für den sehr schnellen Wechsel von Werkzeugeinsätzen. Mit einer zweiten Live-Präsentation demonstriert Engel anhand einer One-Shot-Produktion von verkaufsfertig dekorierten Eimerdeckeln, wie sich für kleinere Stückzahlen IML-Konzepte wirtschaftlich umsetzen lassen. In einem dritten Exponat stellt eine besonders kompakte servohydraulische Spritzgießmaschine unter Beweis, dass Engel auch in Mehrkomponentenprozessen mit Elastomeren und Thermoplasten höchste Effizienz mit Leistung und Präzision vereint.

''Polen ist derzeit der Wachstums-Champion Europas'', erklärt Piotr Nachilo, Geschäftsführer von Engel Polska mit Sitz in Warschau. Im vergangenen Jahr ist die Wirtschaftsleistung laut polnischem Statistikamt real um 5,1 Prozent gestiegen. ''Das Land steht an der Spitze eines Konjunkturbooms, der ganz Ostmitteleuropa in den vergangenen zwei Jahren erfasst hat'', führt Nachilo weiter aus. Die Hochkonjunktur im Land sorgt für eine gute Stimmung im Vorfeld der Messe.

Variantenfertigung im vollautomatisierten

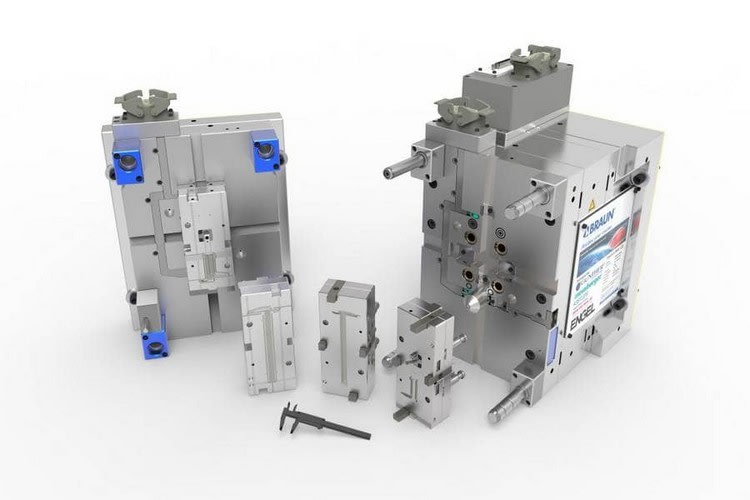

Wechsel Mit dem Fokus auf kleine Losgrößen greift Engel auf der Plastpol 2019 einen wichtigen Trend auf. In vielen Bereichen nimmt die Varientenvielfalt zu, und damit sinken die Losgrößen. Beispiele sind Gebrauchsgüter wie Schreibgeräte, technische Teile in den Bereichen Automobil und Elektro, aber auch eine Reihe von medizintechnischen Produkten. Um im Spritzguss eine hohe Variantenvielfalt wirtschaftlich abbilden zu können, kommen vielfach Werkzeuge mit Wechseleinsätzen zur Anwendung. Mit seinem Messeexponat geht Engel gemeinsam mit Braunform (Bahlingen, Deutschland) und weiteren Systempartnern noch einen Schritt weiter. Die präsentierte Systemlösung ermöglicht einen vollautomatisierten Wechsel der Werkzeugeinsätze in nur einer Minute. Die Engel e-motion 170/120 TL Spritzgießmaschine ist dafür mit einem Werkzeug mit der von Braunform patentierten Schnellwechselmechanik ausgerüstet.

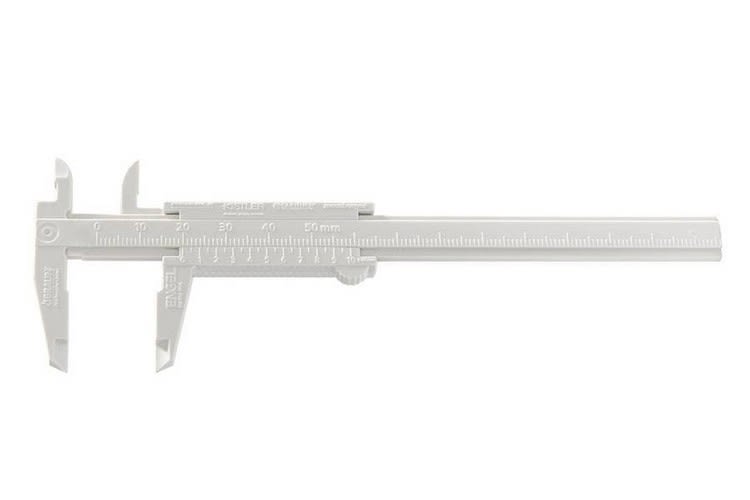

Um das Potenzial der neuen Lösung anschaulich zu demonstrieren, werden die beiden geometrisch unterschiedlichen Komponenten eines Messschiebers im schnellen Wechsel nacheinander hergestellt. Bereits nach zehn Schüssen meldet die Spritzgießmaschine dem integrierten Engel easix Knickarmroboter, dass das Los erfüllt ist und entriegelt die Werkzeugeinsätze. Der Roboter entnimmt zunächst das zuletzt produzierte Bauteil, wechselt dann den Greifer und tauscht die Werkzeugeinsätze aus. Von Gutteil zu Gutteil dauert dieser Prozess nur eine Minute. Die Kommunikation zwischen Spritzgießmaschine und Peripherie erfolgt über authentig, das MES der Engel-Tochter TIG.

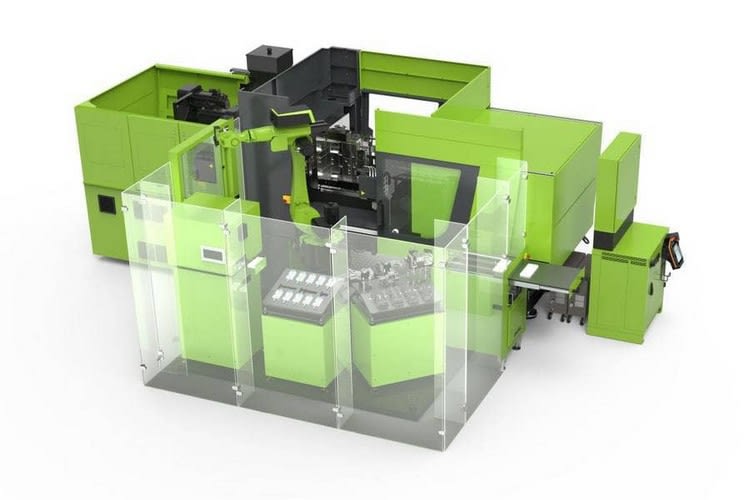

Zu den Herausforderungen dieser Anwendung gehört, dass die beiden Bauteile unterschiedliche Schussgewichte aufweisen. Um dennoch nach dem Umrüsten schon mit dem ersten Schuss ein Gutteil zu produzieren, optimiert sich die Spritzgießmaschine mit Hilfe von drei intelligenten Assistenzsystemen aus dem inject 4.0 Programm von Engel kontinuierlich selbst. Während iQ weight control für jeden einzelnen Schuss das Schmelzevolumen nachjustiert, ermittelt iQ clamp control die optimale Schließkraft und stellt diese automatisch ein. iQ flow control regelt auf Basis der von e-flomo ermittelten Messwerte Temperaturdifferenzen im Kühlwasserverteilerkreis automatisch aus und passt die Pumpenleistung in den e-temp Temperiergeräten an die aktuellen Prozessbedingungen an.

Ein besonderer Hingucker auf der Plastpol ist der extrem kompakte Aufbau der Fertigungszelle. Der easix Roboter im Zentrum ist für das komplette Handling der Werkzeugeinsätze und Bauteile, das Kennzeichnen der Spritzgießteile und deren Montage sowie für das Ausschleusen der Messschieber verantwortlich. Die Spritzgießmaschine, der Bahnhof für die Greifer und Werkzeugeinsätze, der Laserprinter, die Montagevorrichtung und die Fördereinheit sind dafür sternförmig um den Roboter herum angeordnet. Zur platzsparenden Anordnung der einzelnen Komponenten trägt unter anderem die holmlose Schließeinheit der e motion TL Spritzgießmaschine bei. Der barrierefreie Zugang zum Werkzeugraum ermöglicht es, dass der Roboter ohne Bewegungseinschränkungen sehr nah an die Schließeinheit heranrücken kann.

One-Shot-Produktion für verkaufsfertig dekorierte Deckel

Mit der One-Shot-Produktion von verkaufsfertig dekorierten Eimerdeckeln demonstriert Engel während der vier Messetage, wie sich auch für kleinere Stückzahlen IML-Konzepte wirtschaftlich umsetzen lassen. Engel kombiniert hierfür eine mit einem viper 20 Linearroboter ausgerüstete e-motion 740/220 Spritzgießmaschine mit einer IML uni-LINE von TMA Automation mit Sitz in Gdynia, Polen. Der viper Roboter entnimmt aus der IML-Zelle das Label, platziert dieses im Werkzeug der Spritzgießmaschine, entnimmt gleichzeitig das zuletzt gespritzte Fertigteil und übergibt es zum Ausschleusen wieder an die uni-LINE. Dank ihres standardisierten Anlagenkonzepts ist die kompakte IML-Zelle besonders einfach zu integrieren. Innerhalb kürzester Zeit kann die Spritzgießmaschine flexibel für andere Aufgaben - mit oder ohne In-Mould-Labeling - umgerüstet werden. Damit rückt IML auch für Anwendungen außerhalb des Schnelllaufbereichs in den Fokus der Prozessentwickler.

TMA Automation hat sich auf die Automatisierung von IML- und Downstream-Prozessen, wie Montage, Qualitätssicherung und Palettierung, außerhalb des Schnelllaufbereichs spezialisiert. Als Generalunternehmer übernimmt Engel für seine Kunden die Abstimmung mit dem Automatisierungspartner und liefert aus einer Hand die komplette Fertigungszelle. Auch das steigert die Effizienz, denn weniger Schnittstellen bedeuten oft eine schnellere Projektierung.

Effiziente Präzision für Mehrkomponentenprozesse mit Silikon

Flachdichtungen und O-Ringe wettbewerbsfähig produzieren - das ist Stärke der Engel flexseal. Auf der Plastpol stellt die besonders kompakte servohydraulische Spritzgießmaschine unter Beweis, dass sie darüber hinaus auch in Mehrkomponentenprozessen mit Elastomeren und Thermoplasten höchste Effizienz mit Leistung und Präzision vereint. Auf einer Engel flexseal 500/300 mit 3000 kN Schließkraft werden Einlegeteile aus PBT mit Festsilikon (HTV) umspritzt und die Zwei-Komponenten-Membranen unmittelbar nach der Herstellung mit Hilfe eines Vision Control Systems inline auf ihre Qualität geprüft. Engel liefert hierfür die vollständig integrierte Systemlösung. Partner sind der Materialhersteller Mesgo (Gorlago, Italien), die Werkzeugbauer ORP Stampi (Viadanica, Italien) und Giasini (Grassobbio, Italien) sowie Proplast Plastic Innovation Pole (Rivalta Scrivia, Italien), die für das CAD-Design verantwortlich zeichnen.

Für die Materialzuführung kommt die von Engel entwickelte und produzierte Drehfördereinrichtung roto feeder zum Einsatz. Der rotierende Trichter mit gegenläufiger Schnecke transportiert das Festsilikon kontinuierlich, blasenfrei und druckkonstant und sorgt damit für eine sehr hohe Prozesssicherheit.

Das Teilehandling übernimmt ein Engel easix Knickarmroboter, der mit einem Anyfeeder von Asyril (Villaz-St-Pierre, Schweiz) ausgerüstet ist. Die flexseal Spritzgießmaschine wurde gezielt an die Anforderungen der Hersteller von O-Ringen und Flachdichtungen angepasst. Sie eignet sich für alle gängigen Gummimischungen und Silikone und stellt dank des horizontalen Maschinenkonzepts mit Schneckenspritzaggregat bei den für diese Anwendungen erforderlichen kleinen und mittleren Schussvolumina eine sehr hohe Fertigungspräzision sicher. Mit herkömmlichen Bürstvorrichtungen ermöglicht die flexseal eine vollautomatische Fertigung.