In Taiwan spielt die 3C-Branche (Communication, Computer, Consumer Electronics) eine bedeutende Rolle. Als Pionier in der Verarbeitung von Flüssigsilikon (LSR) sowie im Pulver-Spritzgießen (PIM) zeigt Arburg vom 15. bis 19. August auf der Taipei Plas 2018 in Taiwan zwei Anwendungen für den Smartphone-Markt: Auf dem Messestand I0808 in Halle 1F produziert ein Allrounder der elektrischen Baureihe Golden Electric im PIM-Verfahren Smartphone-Rahmen aus Metall. Das zweite Exponat, ein hydraulischer Allrounder der Baureihe Golden Edition, fertigt flexible LSR-Hüllen. Zudem wird das Arburg Leitrechnersystem ALS vorgestellt, mit dem sich Prozessdaten erfassen, archivieren und lückenlos rückverfolgen lassen.

In Taiwan spielt die 3C-Branche (Communication, Computer, Consumer Electronics) eine bedeutende Rolle. Als Pionier in der Verarbeitung von Flüssigsilikon (LSR) sowie im Pulver-Spritzgießen (PIM) zeigt Arburg vom 15. bis 19. August auf der Taipei Plas 2018 in Taiwan zwei Anwendungen für den Smartphone-Markt: Auf dem Messestand I0808 in Halle 1F produziert ein Allrounder der elektrischen Baureihe Golden Electric im PIM-Verfahren Smartphone-Rahmen aus Metall. Das zweite Exponat, ein hydraulischer Allrounder der Baureihe Golden Edition, fertigt flexible LSR-Hüllen. Zudem wird das Arburg Leitrechnersystem ALS vorgestellt, mit dem sich Prozessdaten erfassen, archivieren und lückenlos rückverfolgen lassen.„Wir sind seit nunmehr zwei Jahren mit einer eigenen Niederlassung in Taiwan präsent und haben unsere hoch gesteckten Ziele sehr deutlich übertroffen“, resümiert Michael Huang, Geschäftsführer von Arburg Taiwan. „Unser motiviertes Team wird den Messebesuchern in diesem Jahr zwei innovative und produktionseffiziente Anwendungen zur Verarbeitung von Metallpulver und Flüssigsilikon präsentieren. Damit demonstrieren wir die effiziente Fertigung von PIM- und LSR-Bauteilen für die in Taiwan sehr starke 3C-Branche und speziell den boomenden Smartphone-Markt.“

Anspruchsvoll: Pulver-Spritzgießen von Smartphone-Rahmen

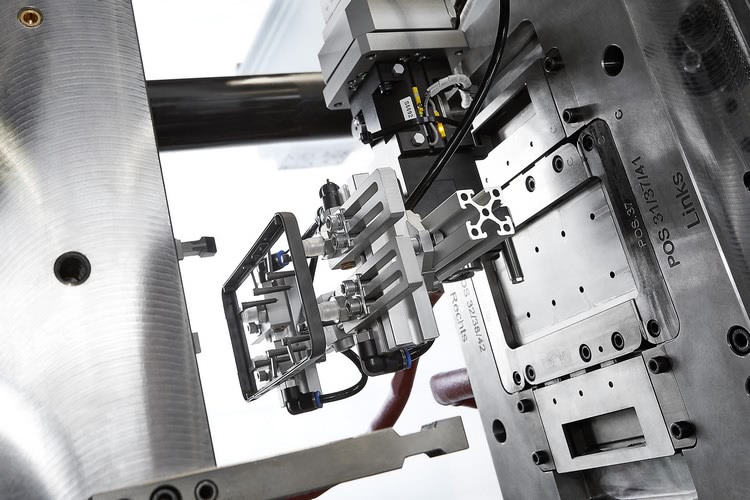

Eine kostengünstige Alternative für die spanende Fertigung von Metallrahmen und Rückseiten für Smartphones ist das Spritzgießen von Metallpulvern (MIM). Dieses Verfahren erfordert einen viel geringeren Werkstoffeinsatz und ist deutlich kostengünstiger als die spanende Bearbeitung. Auf der Taipei Plas 2018 zeigt Arburg exemplarisch das Pulver-Spritzgießen spannungs- und entmischungsfreier, dünnwandiger Smartphone-Rahmen aus Metall. Das zugehörige Wechsel-Werkzeug ist so konzipiert, dass damit wahlweise auch Rückseiten für Smartphone-Gehäuse produziert werden können. Zum Einsatz kommt ein elektrischer Allrounder 470 E Golden Electric mit PIM-Ausstattung und 1.000 kN Schließkraft. Die Spritzgießmaschine verarbeitet den fließverbesserten Feedstock Catamold 17-4 PH Plus von BASF, die Zykluszeit beträgt rund 60 Sekunden. Um eine konstante Gründichte zu erreichen, ist das Werkzeug mit Heißkanal dynamisch temperiert. Dadurch werden sehr gute Oberflächen erzeugt, die sich anschließend hochglanzpolieren lassen. Ein lineares Robot-System Multilift Select entnimmt die fertigen Grünlinge schonend und legt sie ab.55 Jahre PIM-Kompetenz

Als Pionier im Pulver-Spritzgießen verfügt Arburg über 55 Jahre Erfahrung in diesem Sektor und hat weit über 1.000 PIM-Maschinen für ein breites Spektrum an Anwendungen und Branchen im Markt, unter anderem für die Automobil-, Schmuck- und Uhrenindustrie, die IT-Branche und den Dentalsektor. Das Know-how reicht von der Feedstock-Aufbereitung über die anspruchsvolle Herstellung von Mikro-PIM-Teilen bis zur wirtschaftlichen Baugruppenintegration sowie Konzipierung und Realisierung kompletter Turnkey-Anlagen. Zudem lassen sich im eigenen PIM-Labor auch alle vor- und nachgelagerten Produktionsschritte wie Materialaufbereitung, Entbindern, Sintern und Teileanalysen praxisnah testen.

In einer Zykluszeit von rund 60 Sekunden produziert ein elektrischer Allrounder 470 E Golden Electric im MIM-Verfahren einen Grünling für Smartphone-Rahmen.