Stahl ist schwer, Aluminium verbraucht bei der Herstellung viel Energie, Holz verwittert. Wie wäre es, diese Materialien wirtschaftlich zu ersetzen? Faserverstärkte Kunststoffe (Composites) erfüllen alle mechanischen Anforderungen, sind leicht und witterungsbeständig. KraussMaffei zeigt auf der K 2019 (Halle 15, Stand C24-C27) eine Vielzahl an Anwendungen, die deutlich machen, was im Leichtbau alles möglich ist.

Von der Idee bis zur Serienfertigung – Blattfedern aus Composites

Am Projekt Blattfeder aus Composites demonstriert der Geschäftsbereich Reaktionstechnik von KraussMaffei seine ganze Systemkompetenz: Bei Philipp Zimmermann (Leiter BU Composites) und seinen Spezialisten für Reaktionstechnik liefen alle Fäden zusammen, um für den Kunden Hengrui eine Blattfeder für LKWs und Transporter zu entwickeln. Im HP-RTMVerfahren (High Pressure Resin Transfer Molding) gefertigt, ist sie 60 Prozent leichter als das bisherige Produkt aus Stahl. Die Festigkeit lässt sich gezielt dort verstärken wo erforderlich und die Korrosionsbeständigkeit liefert weiteren Mehrwert. Für die Fertigung der Blattfeder bilden eine Hochdruck-Dosiermaschine mit Mischkopf und ein Formenträger mit 800 t Pressenkraft die wichtigsten

Anlagenkomponenten. KraussMaffei ist im Bereich RTM in allen Bereichen führend, hat über 100 Maschinen im Markt und verfügt über das größte verfahrenstechnische Know-how. Die Prototypenentwicklung für die Blattfeder erfolgte im eigenen Technikum und auch das große Partnernetzwerk wurde sinnvoll eingebunden: Engenuity entwickelte das Bauteil, Huntsman lieferte das Matrixsystem aus Epoxidharz, Johns Manville die Glasfasern, Chomarat erstellte die Fasergelege, Schmidt & Heinzmann fertigte die Preforms, Alpex konstruierte das RTM-Werkzeug und Hufschmied (Bobingen) übernahm die Nachbearbeitung des Bauteils durch Fräsen. KraussMaffei hat für Hengrui die Projektleitung übernommen und koordiniert mit den Partnern das Projekt.

Pultrusion - Neue wirtschaftliche Anwendungen für Bau und Automotive auf der K

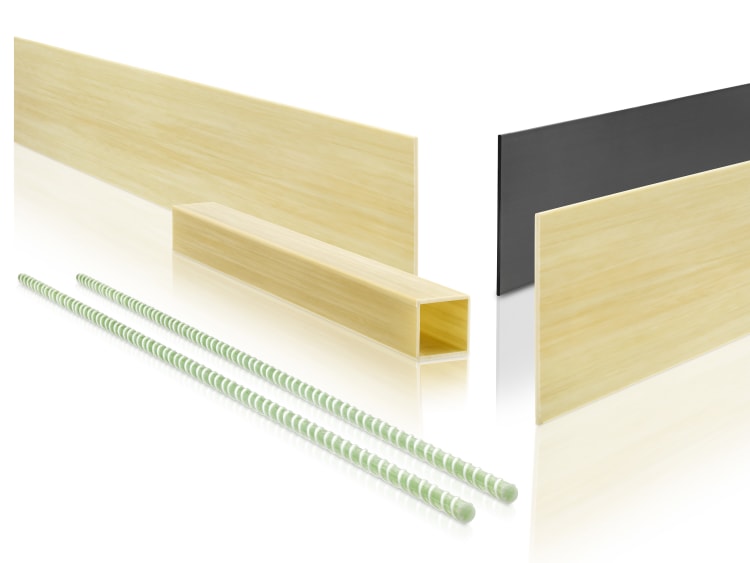

Lang und dünn: Werden Profile für Fenster oder Bewehrungsstäbe für Beton gebraucht, schlägt die Stunde der Pultrusion, des kontinuierlichen Strangziehens von faserverstärkten Artikeln. Die Fasern in pultrudierten Profilen sind zu 100 Prozent in Belastungsrichtung ausgerichtet, wodurch sich besonders material- und gewichtsoptimierte Endprodukte ergeben. „Die Pultrusion ist die wirtschaftlichste Art, Composites herzustellen und gleichzeitig sind die Einstiegshürden bei Anlagen- und Werkzeuginvest niedrig“, so Philipp Zimmermann, Leiter der BU Composites bei KraussMaffei. Die 2017 vorgestellte erste schlüsselfertige Komplettanlage iPul stößt deshalb auf konstant hohes Interesse, vor allem in der Bau-, Windkraft- und Automobilindustrie. KraussMaffei begleitet Kunden auch hier von der Bauteilentwicklung sowie Prototypenerstellung bis zur Serienfertigung – und übernimmt letztere bei kleinen Stückzahlen sogar. Die iPul-Anlage mit Werkzeug, Dosiermaschine und Zubehör überzeugt durch hohe Produktionsgeschwindigkeiten von bis zu drei Metern pro Minute, wozu die durchdachte Auslegung des Werkzeugs und der Injektionsbox beitragen. Mit den Materialpartnern Covestro, Huntsman und Evonik arbeitet man eng zusammen, um hochreaktive Matrixsysteme verarbeiten zu können.

Effizienzgewinn für Automotive und Bau: Die Pultrusion ist die wirtschaftlichste Art, Composites herzustellen

Das Thema Pultrusion hat mit der Übernahme des englischen Anbieters Pultrex Anfang des Jahres weiter Fahrt aufgenommen. Pultrex verfügt über spezielles Know-how im Bereich Pullwinding sowie Filament-Winding und ist selbst Hersteller von Pultrusions-Profilen. "Mit der Expertise und der Erfahrung von Pultrex ergänzen wir unsere Systemkompetenz und bieten nun die komplette Wertschöpfungskette aus einer Hand. Gleichzeitig verfolgen wir gemeinsam das Ziel, den standardisierten Anlagenbau für die Pultrusion gemeinsam voranzutreiben“, so Zimmermann. Auf der K werden neue gewichts- und kostenoptimierte Bauteile aus den Branchen Bau und Automotive zu sehen sein.

FiberForm für die Großserie - Mehr als 1 Mio. Bauteile pro Jahr

Längst in Serie – und zwar mit mehr als einer Million Teile pro Jahr – ist ein Türmodulträger in FiberForm-Technologie. Dafür werden besonders leichte aber äußerst stabile Faserverbundwerkstoffe – sogenannte Organobleche – umgeformt und hinterspritzt. Das nur 0,5 mm starke Organoblech gewährleistet die geforderte Steifigkeit bei geringem Eigengewicht, der Spritzguss übernimmt die weitere Funktionalisierung des Bauteils. Verglichen mit einem herkömmlichen Fahrzeug, also mit Türmodulträgern aus Stahl, lassen sich durch die FiberForm-Technologie sechs Kilogramm Gewicht einsparen. Intelligente Automationslösungen sowie eine optimal angepasste Aufheiztechnologie sorgen für Zykluszeiten von unter 60 Sekunden.

Der Türmodulträger lässt sich auf der Basis von Fasergeweben oder durch Organobleche auf Basis von gelegten Tapes, sogenannte UD-Tapes, realisieren. UD-Tapes sind Bänder unterschiedlicher Breite mit unidirektional ausgerichteten Verstärkungsfasern, beispielsweise aus Glas oder Carbon, die in eine thermoplastische Matrix eingebettet werden und so zu einem Organoblech verarbeitet werden. Die Extrusionssparte von KraussMaffei ist ein Spezialist für die Herstellung von UD-Tapes, so dass dieses Know-how mit dem thermoplastischen Leichtbau der Spritzgießtechnik gebündelt werden kann, um ganz neue Materialkombinationen für den Leichtbau zu entwickeln.

Schlüsselfertige Anlagen aus einer Hand

Quelle: Krauss Maffei