Durch eine Kombination von hochpräzisem 2PP µ-3D-Druck mit der Leistung einer 15t-MicroPower Spritzgießmaschine von Wittmann Battenfeld ist es NanoVoxel gelungen, die Fertigungszeit für hochpräzise Mikroteile auf nur zwei Wochen zu verkürzen. Die Verknüpfung beider Produktionsverfahren ermöglicht eine extrem schnelle Herstellung von Prototypen und eröffnet neue Möglichkeiten in Konstruktion und Design für viele verschiedene Industriezweige. Bei ersten Anwendungen in den Bereichen Biomedizin und Unterhaltungselektronik wurde mit diesem Durchbruch die Produktion von komplexen Mikroteilen mit beispielloser Präzision und Designfreiheit erreicht. Dieses innovative Verfahren, entwickelt von NanoVoxel mit Sitz in Österreich, stellt einen bedeutenden Fortschritt in effizienter und kundenspezifischer Fertigung von Mikroteilen dar.

Hochpräzise Mikroteile gewinnen zunehmend an Bedeutung in verschiedenen Industriezweigen wie beispielsweise Biomedizin oder Unterhaltungselektronik, sowie in vielen anderen Bereichen. Die meisten auf diesem Gebiet entwickelten Anwendungen verlangen hochpräzises Design und schnelle, kontinuierliche Anpassungen, und stellen so eine Herausforderung für herkömmliche Fertigungsverfahren dar.

Mit bisher üblichen subtraktiven Herstellungsverfahren wie CNC, EDM, Maskenlithografie oder SLA-3D-Druck ist es herausfordernd, bestimmte Arten von Teilen schnell und präzise zu produzieren, wie zum Beispiel Mikrodiffusoren für akustische Anwendungen mit 3D-Formen im 70 µm-Bereich, Mikrolinsen mit einer Rauigkeit von unter 10 nm, oder Mikronadeln mit 5 µm-Spitzen, Mikrodüsen mit Öffnungen von weniger als 20 µm, oder Mikrofluidik-Chips mit Spezialfiltern.

Durch die Kombination hochentwickelter, additiver Fertigungsverfahren wie dem 2- Photonen-Polymerisations-µ-3D Druck (kurz 2PP 3D-Druck) und dem Mikro-Spritzguss ist die Überwindung dieser technologischen Barriere in der Werkzeugfertigung erstmalig möglich. Die hierfür erforderliche Fachkompetenz ist die besondere Stärke des Start-up-Unternehmens NanoVoxel, gegründet im Jahr 2022 in Wien mit dem Ziel, den Industriestandard für solche Mikro-Komponenten zu revolutionieren.

Vor etwa zwei Jahrzehnten leisteten einige Maschinenbauer Pionierarbeit in der Entwicklung spezieller Spritzgießanlagen, darunter auch Wittmann Battenfeld mit seiner MicroPower 15 t. Diese Anlagen sind maßgeschneidert für die Produktion von Präzisionsteilen im Mikrobereich und bieten industrielle Modularität sowie erhebliche wirtschaftliche Vorteile. Trotz des Fortschritts im Formenbau sind die Spritzgussformen der limitierende Faktor für eine effiziente Produktion. Diese unterliegen Designeinschränkungen, hohen Anschaffungskosten und langen Lieferzeiten, insbesondere für hochpräzise Mikrobauteile.

Größere Toleranzen (± 30 µm) werden von Kunden widerstrebend geduldet, jedoch werden zunehmend Forderungen nach kürzeren Lieferzeiten und kleineren, präziseren Details laut, insbesondere bei der Entwicklung von Prototypen. Die langen Fertigungszeiten für Spritzgusswerkzeuge verzögern die Lieferzeiten erheblich. Nicht zu vernachlässigen ist die Dauer der Optimierungsschritte, die schlussendlich zu einem hochwertigen Bauteil führen.

In den letzten Jahren wurde mit dem 2-PP µ-3D-Drucker ein Durchbruch in der Präzision bei gleichzeitiger Wirtschaftlichkeit erzielt. Dieser Drucker funktioniert nach dem Prinzip einer nicht linearen Absorption von Photonen mit der Bezeichnung „Zwei-Photonen-Polymerisation“ (2PP). Ein Femtosekundenlaser emittiert einen eng gebündelten Strahl mit Wirkung auf lichtempfindliches Kunstharz. Die Scanner-Einheit bewegt den Laserstrahl über Galvano-Spiegel und Linsensysteme zum Aushärten des Harzes. Ähnlich wie beim SLA/DLP-3D-Druck löst das absorbierte Licht eine chemische Reaktion im Kunstharz aus, wodurch dieses im Brennpunkt des Laserstrahls polymerisiert und gehärtet wird. Anders als bei herkömmlichen 3D-Druck-Technologien ermöglicht die 2PP-Technologie allerdings eine präzise Kontrolle in alle 3 Raumrichtungen, so dass auch Löcher und Kavitäten präzise und vollkommen rund abgebildet werden können. Der 2PP-Druck bietet somit ein einzigartiges Maß an Präzision und Auflösung, das für die meisten anderen Fertigungstechnologien unerreichbar bleibt. So ermöglicht er die Abbildung von komplexen 3D-Mikrostrukturen mit Sub-Mikrometer-Genauigkeit bis in den Nanometer-Bereich hinein. Damit wird er zum idealen Werkzeug für Anwendungen mit besonders komplexen Strukturen und gleichzeitiger Forderung nach hoher Oberflächenqualität. Für den 2PP-Druck steht eine Auswahl an verschiedenen lichtempfindlichen Kunstharzen zur Verfügung, einschließlich Photopolymer-Harzen und hybriden Materialien. Diese Materialien werden je nach spezifischer Anwendung bzw. Anforderung selektiert, je nach mechanischen, optischen und chemischen Eigenschaften, welche für die jeweiligen Bauteilspezifikationen erforderlich sind.

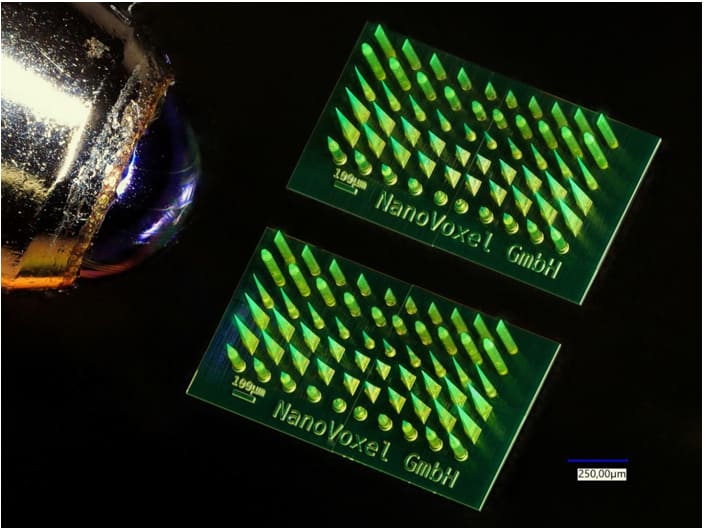

Mit 2PP-Druckern können Mikroteile innerhalb von wenigen Stunden aus einer 3D-CAD-Datei abgedruckt werden mit einer Präzision, die für herkömmliche Werkzeugmacher selbst mit den modernsten Maschinen unerreichbar bleibt. Toleranzen unterhalb von 1 µm, Strukturen bis in den 200 nm-Bereich und Oberflächengüte mit einer durchschnittlichen Rauigkeit unterhalb von 10 nm können mit dieser fortschrittlichen, additiven Herstellungsmethode schnell und wirtschaftlich gefertigt werden.