Die TCT Asia vom 21 bis 23. Februar 2019 in Shanghai, China, ist Asiens größte Messe für Additive Manufacturing (AM). Arburg präsentiert dort auf seinem Stand D60 in Halle W5 die additive Fertigung funktionsfähiger Kunststoffbauteile aus qualifizierten Originalmaterialien.

Zwei Freeformer 200-3X verarbeiten medizinisches TPE-S sowie PC mit Flammschutz für Anwendungen in der Medizintechnik und Elektronik-branche. Mehrere Dutzend Bauteile demonstrieren zudem die Leistungsfähigkeit des Arburg Kunststoff-Freiformens (AKF).

"Der Markt der additiven Fertigung wächst rasant und bietet eine interessante fertigungstechnische Ergänzung zum Spritzgießen“, ist Lukas Pawelczyk, bei Arburg verantwortlich für den weltweiten Freeformer-Vertrieb, überzeugt. „Mit unserem jahrzehntelangen Know-how in der Kunststoffverarbeitung und unseren inzwischen zwei Freeformern der Baugrößen 200-3X und 300-3X bieten wir Experten genauso wie Einsteigern attraktive Lösungen für die additive Fertigung mit dem AKF-Verfahren."

Originalmaterialien für Medizin- und Elektronik-Bauteile

Das AKF-Verfahren eignet sich besonders für die industrielle additive Fertigung von Funktionsbauteilen. Dazu zählen individuelle Kunststoffteile für Konsumgüter, Ersatzteile aus Originalmaterial und Implantate für die Medizintechnik. FDA-zugelassenes TPE-S (Medalist MD 12130H) der Härte 32 Shore A lässt sich ausschließlich mit dem Freeformer verarbeiten. Das Exponat auf der TCT Asia 2019 fertigt daraus mit Hilfe von Stützmaterial besonders weiche medizinische Bauteile. Der zweite Freeformer 200-3X verarbeitet für die Luft- und Raumfahrt zugelassenes PC mit Flammschutz (Lexan 940) für Anwendungen in der Elektronikbranche.

Breites Spektrum für die industrielle additive Fertigung

Mit dem Freeformer 200-3X, der über zwei Austragseinheiten verfügt, deckt Arburg bereits ein breites Spektrum für die industrielle additive Fertigung ab. Der neue Freeformer 300-3X kann sogar drei Komponenten verarbeiten und auf diese Weise komplexe Funktionsbauteile in belastbarer Hart-Weich-Verbindung mit Stützstruktur produzieren. Das ist bislang einzigartig in der Branche. Die beiden Freeformer stellen die gewünschten Kunststoffteile reproduzierbar in hoher Teilequalität her. Sie lassen sich auch an ein MES wie z.B. das Arburg Leitrechnersystem ALS anbinden und mit Robot-Systemen automatisieren. Damit ist eine Integration in informationstechnisch vernetzte Fertigungslinien möglich. Die relevanten Prozess- und Qualitätsparameter können bei Bedarf teilespezifisch rückverfolgt werden.

Beim Freeformer 300-3X steht die Bezeichnung 300 für die zur Verfügung stehende Bauteilträgerfläche in Quadratzentimetern. Diese ist um knapp 50 Prozent größer als beim Freeformer 200-3X. „3X“ bezieht sich auf die drei in x-, y- und z-Richtung beweglichen Achsen des Bauteilträgers. Der Bauraum bietet nun Platz für größere Kleinserien und 50 Prozent breitere Teile mit Abmessungen von bis zu 234 x 134 x 230 Millimetern.

Zahlreiche Bauteile und interaktive Stationen

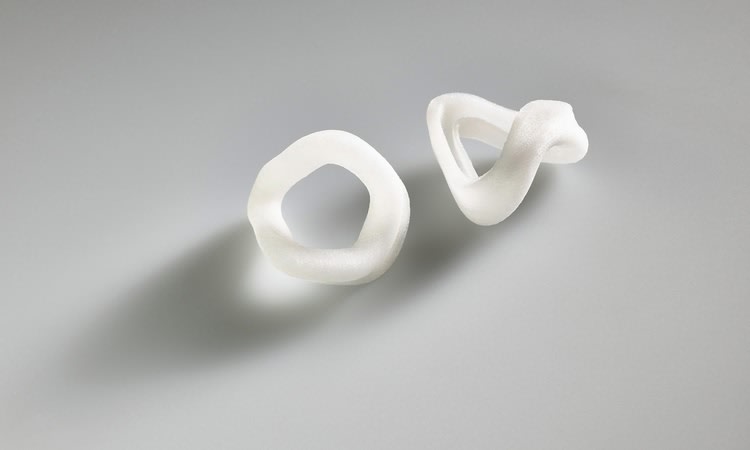

Einen Eindruck von der Leistungsfähigkeit der Freeformer kann sich das Fachpublikum auf der TCT Asia 2019 auch anhand zahlreicher Funktionsbauteile verschaffen. Zu sehen sind z. B. Greiferfinger in Hart-Weich-Verbindung, Kabelklemmen aus PP, transparente Testscheiben aus PMMA und Faltenbalge aus elastischem TPE.

An zwei interaktive Stationen können die Fachbesucher zudem ausgewählte Funktionsbauteile selbst auf ihre Funktionalität und Belastbarkeit testen. Dazu zählt z.B. eine sehr dünne und elastische „Spidermembran“ aus medizinischem TPE-S, Schraubverschlüsse aus PP und Schädel-Implantate aus resorbierbarem PLLA.

Benchmark-Bauteile für potenzielle Kunden

Im Arburg Prototyping Center am deutschen Stammsitz in Loßburg fertigen mehrere Freeformer Benchmark-Bauteile für potenzielle Kunden. Weltweit sind weitere Maschinen in Niederlassungen für diesen Zweck im Einsatz, auch in Asien. Bei Kaufinteresse wird vorab geprüft, ob er für das gewünschte Bauteil, Material und Anwendung geeignet ist.

Quelle: Arburg