Vom kleinen Lohnspritzgießer bis zum großen Global Player stehen Kunststoffverarbeiter im aktuell wirtschaftlich schwierigen Umfeld vor ähnlich großen Herausforderungen: Sie müssen flexibel auf Marktveränderungen und steigenden Kostendruck reagieren, um wettbewerbsfähig und gewinnbringend fertigen zu können. Eine Digitalisierung der Spritzgießprozesse kann hierbei - richtig eingesetzt - deutliche Vorteile erzielen. Arburg beschäftigt sich seit Jahrzehnten mit diesem Thema und steht seinen Kunden mit Rat und Tat zur Seite, um die jeweils „smarteste“ Lösung zu finden. Wie sich Kunststoffteile mittels digitaler Technologien maximal effizient, flexibel, transparent und in einwandfreier Qualität fertigen lassen, demonstriert Arburg in der ArburgSolutionWorld und mit zahlreichen Exponaten live auf der Fakuma 2024.

Arburg verfügt über umfassendes Know-how sowie zahlreiche Produkte und Services, mit denen sich maßgeschneiderte digitale Lösungen realisieren lassen - von selbst entwickelter und gefertigter Steuerung und zugehörigen Assistenten über das eigene Leitrechner- und Scada-System bis zum Kundenportal.

Daten "intelligent" handhaben

Die einzelnen Lösungsbausteine, je nach Anforderung und Umfeld richtig kombiniert, liefern die Antwort auf die wohl wichtigste Fragestellung der Arburg-Kunden im Zusammenhang mit Digitalisierung: Wie komme ich an die für mich relevanten Daten und wie kann ich damit genau meine Prozesse noch besser, effizienter und wettbewerbsfähiger gestalten? Dabei gilt: Nicht die schiere Menge der erfassten Daten, sondern deren Qualität und Relevanz bilden die Grundlage für erfolgreiche Optimierungen der Prozesse. Künstliche Intelligenz (KI) schafft ganz neue Perspektiven und Möglichkeiten, wenn es darum geht, große Datenmengen zu verarbeiten und daraus sinnvolle Schlüsse zu ziehen. Aus den relevanten Daten können z. B. Prognosen zu Wartungsbedarf (Predictive Maintenance) erstellt, Auswertungen und Dokumentation papierlos in Echtzeit generiert oder mit Hilfe KI-gestützter Apps Spritzgießwissen abgefragt werden. Auf diese Weise lassen sich in einer "smarten" Produktion Abläufe dynamisch steuern und optimieren und damit verfügbare Ressourcen noch effizienter nutzen - etwa bei Auftragsplanung, Qualitätssicherung, Werkzeugverwaltung oder Instandhaltung.

Kommunikation in einheitlicher Sprache

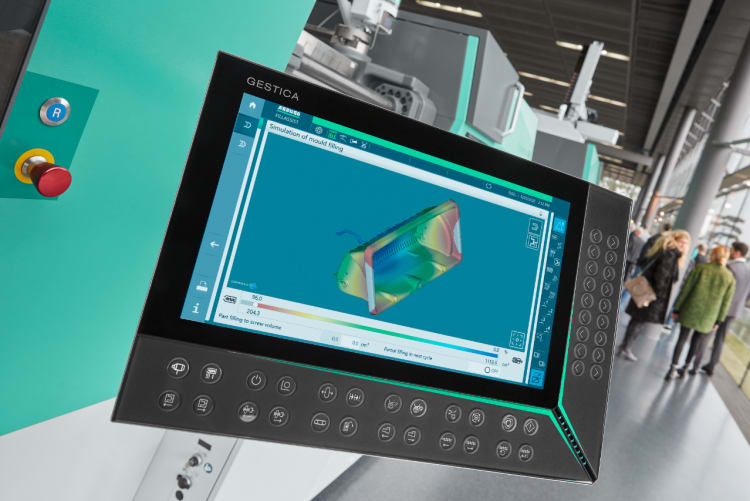

In der Regel sind in den Spritzgießprozess auch Temperiergeräte, Robot-Systeme und weitere Peripherie eingebunden. Alle Komponenten sollten möglichst einfach und zuverlässig zusammenspielen - am besten von einer zentralen Steuerung aus und auf Basis synchronisierter Werte und Parameter. Voraussetzung dafür ist der Datenaustausch "in einer Sprache". Die herstellerunabhängige Schnittstelle OPC UA ist hierfür die optimale Lösung. Auf der Fakuma 2024 kommuniziert z. B. bei der Fertigung von Mehrkomponenten-Spateln mit einem Allrounder More 2000 die LSR-Dosieranlage über Euromap 82.3 mit der Gestica-Steuerung. Die Kommunikation erfolgt über Standard-Ethernet und einheitliche Steckverbinder. Mittels "Plug&Play" werden Geräte automatisch erkannt und in die Steuerung integriert. Für eine standardisierte Vernetzung sind alle Arburg- Spritzgießmaschinen serienmäßig mit einem IIoT-Gateway ausgestattet und verfügen über Basis Connectivity.

Idealerweise ist die "smarte" Maschine umfassend vernetzt, überwacht ihre Prozesse, regelt sie adaptiv und unterstützt den Bediener aktiv dabei, Produktionsabläufe intuitiv einzustellen. Über "smarte' Services kann dieser per Remote-Zugriff oder App bei Bedarf schnell und zielgerichtet Erläuterungen, Bild-für-Bild-Anleitungen und Fehleranalysen erhalten. Sollte es dennoch zu ungeplanten Stillstandzeiten kommen, lassen sich Ersatzteile per interaktiven Katalog zielgerichtet und rund um die Uhr online bestellen.