HP-RTM und SMC: Mehr Effizienz für duromere Systeme

Dass sich auch für schon lang etablierte Technologien die Fertigungseffizienz noch weiter steigern lässt, stellt Engel auf der JEC World 2019 mit zwei Beispielen aus dem Bereich des Duroplast-Leichtbaus unter Beweis. Zum einen geht es am Messestand um die CFK-Rückwände des Audi A8. Diese großen Bauteile mit einer komplexen Carbonfaserstruktur und lokalen Verstärkungen werden bei Voith in Garching, Deutschland, auf einer Engel v duo 1700 Maschine im vollständig automatisierten HP-RTM-Verfahren produziert.

Zum anderen präsentiert Engel Getriebeträger auf Basis von SMC (Sheet Moulding Compounds). In einem Entwicklungsprojekt hat Engel gemeinsam mit dem Institut für Polymer Product Engineering IPPE der Johannes Kepler Universität in Linz, Österreich, und den Unternehmen Hexcel (Stamford, CT, USA) und Alpex (Mils, Österreich) einen neuen Fertigungsprozess auf Basis des Fließpressens für diese dynamisch hochbelasteten Fahrzeugkomponenten entwickelt. Ausgangsmaterial ist ein flächiges Carbonfaser-Halbzeug mit Faserlängen von 50 mm und einer Matrix aus Epoxidharz. Die Analyse der ersten Bauteile zeigt gegenüber der ursprünglich aus Aluminium gefertigten Komponente eine deutliche Gewichtsersparnis und zudem verbesserte Bauteileigenschaften.

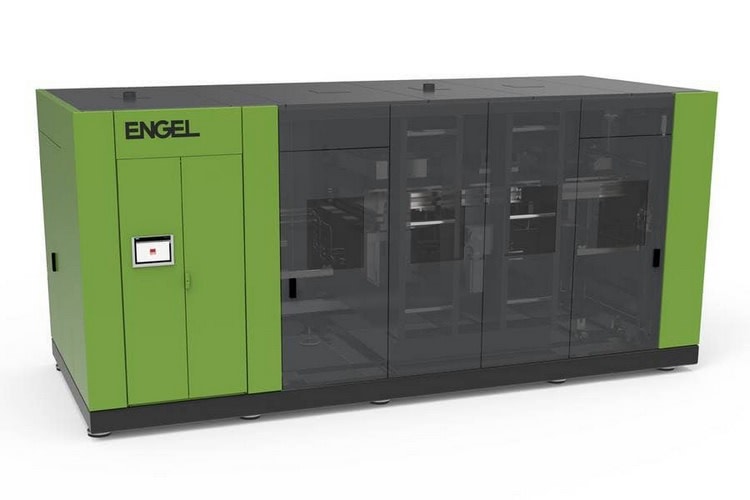

Von anspruchsvollen Sicht- und Außenhautbauteilen bis zu Strukturkomponenten mit integrierter Funktionalität findet das Fließpressen mit SMC für ein breites Spektrum an Faserverbundbauteilen Einsatz. In kurzen Zyklen lassen sich komplexe Geometrien und eine lackierfähige Oberflächenqualität erzielen. Mit ihrer leistungsstarken Mess- und Regeltechnik, dem flexiblen Prägeverfahren und der integrierten Parallelitätsregelung ist die Engel v-duo Maschine für die SMC-Verarbeitung prädestiniert. Die Verarbeitungsparameter lassen sich gezielt an die Bauteilanforderungen anpassen, um eine noch höhere Bauteilqualität zu erzielen.

Alle zukunftsweisenden Technologien im Blick

Von der Verarbeitung thermoplastischer Halbzeuge und duroplastischer Pressmassen bis zu reaktiven Technologien decken die Leichtbauexperten von Engel ein breites Entwicklungsspektrum ab. Als Spritzgießmaschinenbauer mit einer sehr hohen Automatisierungs- und Systemlösungskompetenz bringt Engel wichtige Erfolgsfaktoren für die wirtschaftliche Fertigung von FKV-Bauteilen in hohen Stückzahlen mit und gründete deshalb 2012 ein eigenes Technologiezentrum für die interdisziplinäre Entwicklung neuer Composite-Verfahren. Gemeinsam mit seinen Kunden und Entwicklungspartnern aus der Industrie und an Universitäten konnte das Engel Technologiezentrum für Leichtbau-Composites über die vergangenen Jahre bereits mehrere Meilensteine für die internationale Leichtbauindustrie setzen.