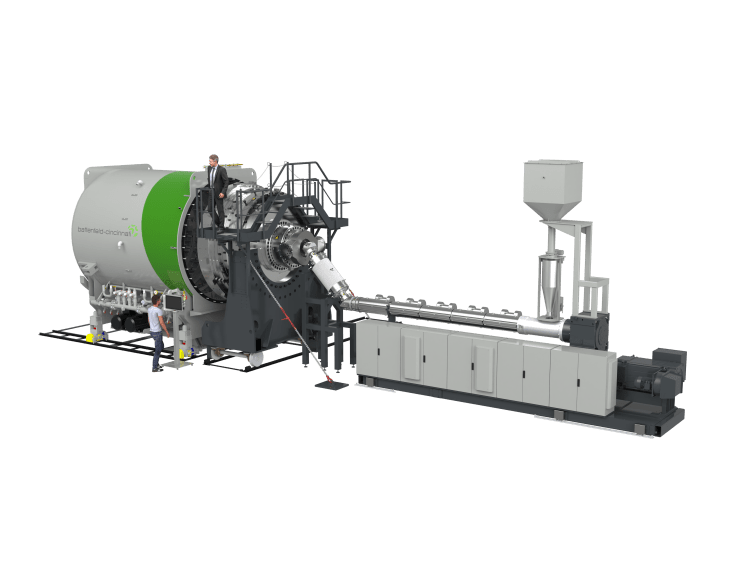

Riesenrohre mit einem Durchmesser von 2,7 m lassen sich mit den kürzlich in den Nordosten Afrikas verkauften Extrusionsanlagen produzieren. Mit dem Vorstoß in die neue Dimension von 2,7 m PE-Großrohren stellt der Extrusionsanlagenbauer battenfeld-cincinnati einen neuen Rekord auf. Es handelt sich um die ersten Komplettanlagen, die derartig große Rohre mit einer hohen Qualität produzieren können. In die Konzeption sind sowohl die einzigartige Gesamtanlagenkompetenz eingeflossen, die die Einzelkomponenten von der Materialdosierung bis zur Trenneinrichtung ohne Schnittstellenprobleme durchdacht miteinander verbindet als auch die jahrzehntelange Erfahrung im Bau von Großrohranlagen. Stetige Optimierungen zur Reduzierung von Sagging und damit zur Erhöhung der Rohrqualität sprechen dabei genauso für sich wie maschinenbauliche Aspekte, die den Transport und Aufbau der großen Komponenten vereinfachen.

Der Kunde wird mit den neuen Linien sein Produktspektrum um Großrohre mit dem enormen Durchmesser von 2,7 m erweitern und damit dem steigenden Bedarf nach leistungsstarken Frisch- und Abwassersystemen begegnen. Kunststoffrohre spielen hier eine große Rolle, da sie sich aufgrund ihres geringeren Gewichts im Vergleich zu Betonrohren einfacher verlegen lassen, korrosions- und chemikalienbeständig sind und im Erdreich nicht durch Baumwurzeln beschädigt werden können. Mit anderen Worten: sie sind funktional und langlebig.

Um Rohre in diesen Dimensionen herstellen zu können, sind zunächst leistungsstarke Extruder von Nöten, die die Schmelzemassen homogen plastifizieren können. battenfeld-cincinnati setzt hier seit einigen Jahren auf die solEX NG-Baureihe, die im Vergleich zu Vorgängerversionen eine um bis zu 25 % höhere Ausstoßleistung erreicht. Dank der verfahrenstechnischen Auslegung aus innengenutetem Zylinder und darauf abgestimmter Schnecken und Nutbuchsengeometrie arbeiten die Extruder mit einen reduzierten axialen Druckprofil, was für einen geringen Verschleiß sorgt. Gleichzeitig garantieren hohe spezifische Ausstoßraten bei geringen Schneckendrehzahlen und um rund 10 °C reduzierte Temperaturen eine effektive, aber schonende Schmelzeaufbereitung. Eine weitere Temperaturerniedrigung um nochmals 10 °C erreicht der statische Mischer OptiMelt, der zwischen Extruder und Werkzeug installiert ist. Als Werkzeug selbst kommt ein Helix-Rohrkopf zum Einsatz, der mit seinem Zweistufen-Konzept die optimale Schmelzeverteilung bei geringem Druckaufbau übernimmt. Schließlich unterstützt die effektive Rohrinnenkühlung den stabilen Austritt der Schmelze aus dem Werkzeug. So sorgt die gesamte Einheit für minimierte Sagging-Effekte, was gerade bei Großrohren und ihrem logischerweise hohen Gewicht von großer Wichtigkeit ist, um optimale Wanddickenverteilungen ohne Ovalitäten zu garantieren.

Selbstverständlich sind auch die Nachfolgeeinheiten auf die großen Dimensionen ausgelegt und tragen zudem den Anforderungen an einen niedrigen Energieverbrauch Rechnung. So arbeiten die Vakuum- und Sprühbäder ausschließlich mit Frequenz gesteuerten Vakuumpumpen, die rund 50 % weniger Energie verbrauchen als herkömmliche Systeme. Gleichzeitig sorgt ein geschlossener Wasserkreislauf im kompletten Kalibriersystem für einen minimierten Wasserverbrauch von nur 1 m3/h.

Ganz neu ist, dass alle Nachfolge-Segmente nur noch 4 m lang sind, sodass sich diese einfach an den Bestimmungsort transportieren lassen und hier lediglich zusammengefügt werden müssen.

Auf dem Messestand W3161 informiert das Expertenteam über die spezifischen Vorteile von Großrohranlagen und stellt bei Bedarf das Fast Dimension Change (FDC)-System vor, das sich in jede Rohrlinie integrieren lässt und die automatische Umstellung der Rohrdimension bei laufendem Betrieb erlaubt. FDC-Systeme geben dem Rohrhersteller ein Maximum an Flexibilität und damit Wirtschaftlichkeit.