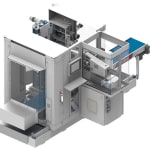

Die auf der Fakuma gezeigte, völlig überarbeitete Wittmann W837 pro IML-Anlage zeichnet sich durch höchste Verfahrgeschwindigkeiten, modularen Aufbau und optimale Zugänglichkeit aus. Zusammen mit der Spritzgieß-Einheit von Wittmann Battenfeld - einer EcoPower Xpress 160 - demonstriert sie ihre besondere Leistungsfähigkeit.

Die auf der Fakuma gezeigte, völlig überarbeitete Wittmann W837 pro IML-Anlage zeichnet sich durch höchste Verfahrgeschwindigkeiten, modularen Aufbau und optimale Zugänglichkeit aus. Zusammen mit der Spritzgieß-Einheit von Wittmann Battenfeld - einer EcoPower Xpress 160 - demonstriert sie ihre besondere Leistungsfähigkeit.Die seitliche einfahrende W837 pro Roboterlösung greift auf zahlreiche Komponenten aus dem Standard-Robotprogramm von Wittmann zurück - unter anderem beispielsweise auf die R8 Steuerung und die Antriebe -, was die weltweite Verfügbarkeit von Ersatzteilen gewährleistet. Mit der R8 Steuerung können beliebige Anpassungen im Ablaufprogramm vorgenommen werden, ganz so, wie es Wittmann Kunden bereits von Wittmann Standardrobotern gewohnt sind. Diese Flexibilität garantiert eine zukunftssichere Investition und verschafft die Möglichkeit, die Anwendung an sich in der Zukunft möglicherweise verändernde Anforderungen anzupassen.

Durch den Einsatz zweier synchronisierter Servomotoren in der horizontalen Verfahrachse sind Beschleunigungen von 80 m/s² und somit kürzeste Entnahme- und Gesamtzykluszeiten möglich. Auf der Fakuma produziert die IML-Anlage spritzgegossene Deckel unter Nutzung eines 4-fach-Werkzeugs; und das in einer Gesamtzykluszeit von weniger als 3,5 Sekunden. Möglich wird dies durch den Einsatz von 11 Servoachsen, die - teilweise synchronisiert - größtenteils gleichzeitig im Einsatz sind, um die Separierung der Label bzw. das Einlegen und die Entnahme sowie das Stapeln auszuführen. Die fertig gespritzten dekorierten Deckel werden auf einem vertikalen Förderband abgelegt, auf welchem bei Bedarf eine Kamerainspektion durchgeführt werden kann. Das Ausschleusen von Anfahr- bzw. Schlechtteilen geschieht ebenfalls über das Transfersystem, wobei diese Teile nach erfolgter Übergabe mit Hilfe eines weiteren Förderbands aus der Anlage transportiert werden. Gutteile werden an eine separate Stapelachse übergeben. Diese zeichnet sich besonders durch ihre stabile doppelseitig geführte Vertikalachse aus, die eine exakte Positionierung der Teile im Ablagebereich sicherstellt. Im Fall der Fakuma-Messeanlage werden Produktstapel in der Höhe von 300 mm erzeugt. Die Pufferstrecke erstreckt sich über 2.000 mm in Richtung der Maschinen-Schließseite, um ein einfaches nachträgliches Handling der fertigen Teile zu ermöglichen.

Im Wartungs- und Servicefall können die beiden seitlichen Einheiten (Labelmagazin und Stapelachse) um jeweils 500 mm auf dem einteiligen Grundrahmen verschoben werden. Somit ist ein einfacher Zugang zu den einzelnen Komponenten der Anlage gegeben. "Die Fakuma ist für uns der perfekte Rahmen, unsere neueste Entwicklung für die Verpackungsindustrie zu präsentieren. Wir sind besonders stolz darauf, mit der neuen W837 pro Roboterlösung allen Anforderungen unserer Kunden nachkommen zu können. Dazu zählt unter anderem die Minimierung der Stellfläche, wobei dennoch ein einfacher Zugang zur Spritzgießmaschine gewährleistet bleiben soll. Der W837 pro erfüllt diese Anforderung in vollem Umfang. Darüber hinaus können wir es den Anwendern anbieten, nachträglich eine Kamerakontrolle zu realisieren, ohne große Umbauten an der bestehenden Zelle durchführen zu müssen", so Martin Stammhammer, Internationaler Verkaufsleiter Roboter und Automatisierungssysteme der Wittmann Gruppe.

Quelle: Wittmann Gruppe