IMAGOxt zur Minimierung des Energieverbrauchs

Alle am Wittmann-Stand gezeigten Maschinen werden mit der Software IMAGOxt, einem Zusatzmodul zum MES TEMI+, ausgestattet sein. IMAGOxt ermöglicht es, den Energieverbrauch bzw. Energiefluss sichtbar zu machen und zu überwachen.

Mit Hilfe von IMAGOxt kann eine detaillierte Energiekosten-Analyse für die angeschlossenen Maschinen erstellt werden. In weiterer Folge können benutzerdefinierte KPIs erzeugt, personalisierte Berichte und Alarmanzeigen generiert und die energetische Leistung des Unternehmens kontrolliert werden.

Airmould Center

Die neuesten Entwicklungen im Bereich der Gasinnendrucktechnologie Airmould werden am Messestand in einem eigenen Airmould Center vorgestellt. Hier können sich Interessenten über die Möglichkeiten, die diese Technologie im Sinne einer nachhaltigen Produktion von Teilen bietet als auch über die Vorteile des neuen Druckregelmoduls und des Handbediengerätes der nächsten Generation Airmould Next eingehend informieren.

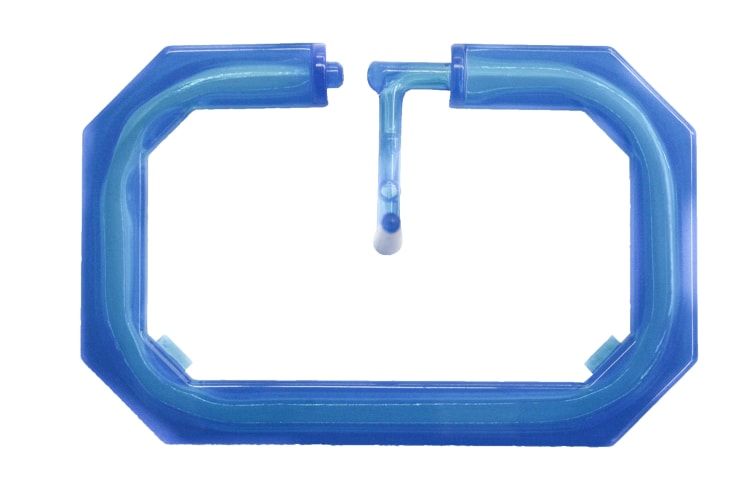

Von links: Druckregelmodul und Handbediengerät AIRMOULD

Wittmann Interactive – Streaming von der Messe in die Technika

Zusätzlich zu den am Messestand 1204 in der Halle B1 ausgestellten Exponaten bietet die Wittmann Gruppe ihren Besuchern die Möglichkeit, sich vor Ort mittels der neuen Medientechnologie Wittmann Interactive in die Technika in Kottingbrunn, Meinerzhagen und Nürnberg einzuwählen und dort Informationen zu weiteren ausgewählten Exponaten zu erhalten.

Via Wittmann Interactive zeigt Wittmann Battenfeld bestehende Technologien wie die Leichtbautechnologie CELLMOULD® auf einer MacroPower 1100/12800. Mit dieser Maschine wird ein Sitzbankträger für einen deutschen Sportwagen aus PP mit einem 1-fach-Werkzeug der Firma Frimo, Deutschland, hergestellt.

Des Weiteren wird am Standort in Meinerzhagen Inline-Recycling mit einer SmartPower 60 Ingrinder gezeigt. Auf der Maschine wird mit einem 2-2-fach-Werkzeug eine Dose mit Deckel aus PS produziert.

Neben den bereits bekannten Technologien werden an den einzelnen Standorten auch neue Applikationen vorgestellt:

Spritzprägen für dünnere Wandstärken

Beim Spritzprägen (ICM Injection Compression Molding) wird die Schmelze in eine nicht vollständig geschlossene Form eingespritzt. Die Formgebung erfolgt nach vollständigem Schließen des Werkzeugs durch Verdrängen der Schmelze in die Kavität. Dadurch kann das Werkzeug mit geringerem Druck befüllt werden, was eine Reduzierung des Verzugs im Teil zur Folge hat.

Becher, hergestellt mit einer schnelllaufenden EcoPower Xpress 160 unter Einsatz der Dünnwandtechnologie ICM

Diese Technologie stellt Wittmann Battenfeld in Kottingbrunn anhand einer schnelllaufenden EcoPower Xpress 160/1100+ vor. Die Maschine ist mit einem Wittmann Roboter zur schnellen Entnahme der Teile ausgestattet. Mit einem 4-fach-Werkzeug der Firma GLAROFORM, Schweiz, wird ein Becher mit geringer Wandstärke in kurzer Zykluszeit hergestellt. Durch die hochdynamische Antriebstechnologie der schnelllaufenden EcoPower Xpress können im Besonderen die für das ICM-Verfahren erforderlichen geringen Einspritzzeiten realisiert werden.

Ressourcenschonung durch Gasinnendrucktechnologie Airmould Next

Bei der Gasinnendruck-Technologie Airmould Next wird Stickstoff in die teilweise oder vollständig mit Schmelze gefüllte Formkavität injiziert, wodurch sich eine innere Hohlraumstruktur ausbildet. Auf diesem Wege lassen sich Leichtbauteile mit kurzer Zykluszeit und gleichzeitig guten Oberflächen erzeugen.

Alle hierfür benötigten Komponenten wurden bei Wittmann Battenfeld entwickelt. Das Druckregelmodul als auch das Handbediengerät, das für den Einsatz der Technologie an Fremdmaschinen erforderlich ist, wurden grundlegend überarbeitet. Dabei wurde vor allem auf eine kompakte Bauweise der neuen Einheiten als auch eine Verbesserung von Bedienkomfort und Qualitätsüberwachung Wert gelegt.

Die neue Gasinnendrucktechnologie Airmould Next wird in Meinerzhagen anhand einer servohydraulischen SmartPower 120/525 vorgestellt. Mit der Maschine wird ein Handtuchhalter aus Polystyrol hergestellt.

Dekorierte und funktionalisierte Oberflächen

In einem Gemeinschaftsprojekt mit den Firmen LEONHARD KURZ, Hersteller von funktionalen Folien und Folienzuführeinrichtungen, und Syntech Plastics, Technologieanbieter IMD, treibt Wittmann Battenfeld das interessante und zukunftsträchtige Thema der dekorierten und funktionalisierten Oberflächen sowohl für die Automobilindustrie als auch die Weiße Ware und andere Bereiche durch Bereitstellung geeigneter Spritzgießtechnologie weiter voran. Gearbeitet wird dabei an einem Anlagenkonzept, das alle wesentlichen Elemente für vier verschiedene Dekorationsverfahren vorsieht und das auf den konkreten Anwendungsfall anpassbar sein wird. Die Anlage soll flexibel für IMD mit Folienvorschubeinheit, IMD mit Vorheizen der Folie, IMD Vario mit Vorheizen und Tiefziehen Insert Molding ausgelegt sein. Die Maschine ist mit dem EXPERT-Coining Paket ausgestattet, das parallele Werkzeugbewegungen während des Einspritzvorgangs zulässt.

Handtuchhalter, hergestellt unter Einsatz der Gasinnendrucktechnologie AIRMOULD®

Via Wittmann Interactive präsentieren die Partner am Wittmann Battenfeld Standort Nürnberg mit einer SmartPower 300 Produktionszelle mit Automatisierung und Wittmann 4.0 Integration eine Innenabdeckung für die Automobilindustrie mit funktionaler Oberfläche. Das komplette Interieur-Teil wird auf Demonstratoren sowohl auf dem Wittmann Messestand als auch auf dem Messestand der Firma LEONHARD KURZ zu sehen sein.